چه عناصر و اجزایی در تولید ناب وجود دارد؟

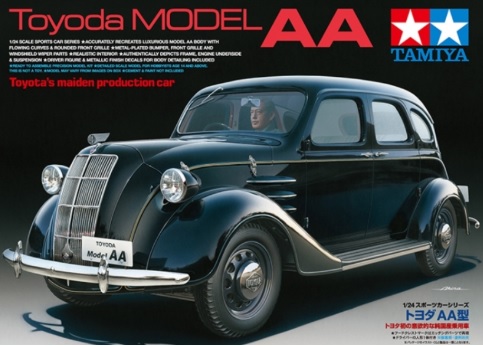

در بخش ابتدایی این مقاله با سیستم تولید ناب که شرکت تویوتا مبدع آن است، آشنا شدیم و شما می توانید برای مطالعه آن به لینک زیر مراجعه کنید. اما در این قسمت با دیگر عناصر و نکاتی که در این سیستم تولید وجود دارد، آشنا خواهیم شد.

چگونه مثل تویوتا فکر کنیم و ناب تولید کنیم؟

هر یک از روش ها و تکنیک های موجود در سیستم تولید ناب توسط یکی از بنیانگذاران یا مهندسین و کارمندان خلاق تویوتا بنا نهاده شده اند. در بخش قبلی تکنیک های جی دو کا، کایزن، کانبان و JIT معرفی شدند و در این قسمت دیگر عناصر موجود در سیستم تولید ناب به همراه بخش های اصلی JIT توضیح داده می شوند.

هی جونکا ابزاری است که دائما به دنبال ایجاد یک جریان مداوم و بی وقفه در خط تولید است. در این روش با سطح بندی کارهای مرتبط با تولید، همیشه به میزان مورد نیاز بسته های کاری تعریف و کارها جاری می شوند. ابزار بعدی آندون است که به منظور اطلاع رسانی به اپراتورها و کارگران فعال در خط تولید در پی بروز یک خطا توسعه داده شد. برای مثال استفاده از چراغ زرد به منظور هشدار و قرمز به معنای بروز خطا و اشکال جدی در خط تولید، مثال هایی از این ابزار هستند.

از جمله ابزارهای پیشرفته تر در تولید ناب، پوکا – یوکه است. به کمک آموزه های پوکا یوکه مهندسین خط تولید ابزارهایی را توسعه می دهند که در برابر خطاهای انسانی مانند یک بازدارنده و محافظ عمل می کنند. برای مثال چنانچه از مراحل قبلی یک اقدام باقیمانده باشد، اجازه ورود و مونتاژ به مرحله بعد وجود نخواهد داشت. اما یکی از تکنیک هایی که در سیستم تولید ناب توسعه داده شده است و به گوش ما نیز آشنا می باشد، نظام آراستگی محیط کار است که در حالت مخفف به صورت 5S، متشکل از حرف اول پنج واژه ژاپنی، نشان داده می شود. این تکنیک شامل مرتب کردن وسایل، در جای درست قرار داد، پاکیزه و تمیز نگهداشتن آن ها، تثبیت و تکرار کردن این کارها و تبدیل کردن آن ها به یک فرهنگ است.

اما مهمترین بخش سیستم تولید ناب و در حقیقت اولین بخش آن که توسط کیشرو بنا نهاده شد، JIT است. در بخش قبلی نیز ذکر شد که JIT مخفف عبارت Just In Time است. برای اجرای کامل و صحیح این اصل بایستی نکات زیر را مد نظر قرار داد:

- تولید کششی: در واقع تولید نباید بر مبنای بالا بودن سرعت و ارائه سریع و حجم زیادی از کالا صورت بگیرد. بر مبنای این آموزه، تولید تنها زمانی انجام می شود که کالای مورد نظر در بازار تقاضا درخواست واقعی دارد.

- جریان پیوسته: باید دقت کرد تمامی فرایندهای تولید به صورتی طراحی شوند که هیچ یک از بخش ها منتظر دیگر فرایندها نباشند.

- ضرب آهنگ تولید: با شناسایی منابع تولید، تقسیم منابع باید به نحوی انجام گیرد که کلیه کارها به صورت مساوی بین بخش های مختلف تقسیم شوند و بر هیچ یک از نقاط فرایند تولید بار اضافه ای قرار نگیرد.

- نیروی کار منعطف: آموزش نیروی کار باید به صورتی باشد که امکان جابجایی نیروها در بخش های مختلف تولید در صورت تغییر تقاضا وجود داشته باشد.

- M های سه گانه: سه واژه ژاپنی Muda، Mura و Muri به معنای شکل های مختلف اتلاف هستند. هدف اصلی این M ها، حذف تمامی فعالیت هایی است که ارزشی در محصول نهایی ایجاد نمی کنند. MUDA اجزایی از تولید است که ارزشی به کار اضافه نمی کند، MURA حجم های تولید بی قاعده و برنامه ریزی نشده است و MURI استفاده بیش از حد از ظرفیت نیروی انسانی و ماشین آلات تولید است که می تواند منجر به ایجاد تنش در تولید شود.

فارغ از ابزارهای معرفی شده، هدف سیستم تولید ناب، حذف خطاها و اتلاف ها، کاهش زمان چرخه تولید، کاهش سطوح موجودی راکد، افزایش بهره وری نیروی کار و تجهیزات تولید، استفاده بهینه از فضاهای تولید، ایجاد انعطاف در خط تولید و در نهایت خلق ارزش افزوده است و هر فعالیتی که دستیابی به این اهداف را ممکن کند، می تواند بخشی از یک تولید ناب باشد.